Привет! Я являюсь поставщиком деталей глубокой вытяжки и знаю, насколько важно, чтобы эти детали имели высокую усталостную прочность. Усталостный отказ может стать настоящей головной болью, приводящей к дорогостоящим заменам и простоям. Итак, в этом блоге я поделюсь некоторыми советами о том, как повысить усталостную прочность деталей, подвергнутых глубокой вытяжке.

Выбор материала

Первым шагом в повышении усталостной прочности деталей глубокой вытяжки является выбор правильного материала. Разные материалы имеют разные усталостные свойства, поэтому важно выбрать тот, который сможет выдержать циклические нагрузки, которым будут подвергаться ваши детали.

- Высокопрочные стали: Высокопрочные стали являются отличным выбором для деталей глубокой вытяжки, которым требуется высокая усталостная прочность. Они обладают высоким пределом текучести и хорошей пластичностью, что позволяет им без разрушения поглощать энергию при циклическом нагружении. Например, улучшенные высокопрочные стали (AHSS), такие как двухфазные стали и стали с пластичностью, вызванной превращением (TRIP), могут обеспечить превосходные усталостные характеристики. Эти стали имеют мелкозернистую микроструктуру, которая помогает более равномерно распределять напряжение, снижая вероятность возникновения трещин.

- Алюминиевые сплавы: Алюминиевые сплавы также популярны для изготовления деталей глубокой вытяжки из-за их легкого веса. Они имеют хорошее соотношение прочности и веса и могут обеспечить достойную усталостную устойчивость. Обычно используются такие сплавы, как 6061 и 5052. Термически обрабатываемый сплав 6061 можно укрепить с помощью процессов термообработки, что может повысить его усталостную долговечность. С другой стороны, сплав 5052 обладает хорошей формуемостью и коррозионной стойкостью, что полезно для деталей, работающих в суровых условиях.

Оптимизация дизайна

Конструкция деталей глубокой вытяжки играет важную роль в их усталостной стойкости. Хорошо спроектированная деталь может снизить концентрацию напряжений и улучшить общее распределение напряжений.

- Плавные переходы: Убедитесь, что между различными участками детали имеются плавные переходы. Острые углы и края могут повышать напряжение, из-за чего вероятность появления трещин возрастает. Закругление углов и использование скруглений могут значительно снизить концентрацию напряжений. Например, если вы проектируете чашку глубокой вытяжки, наличие закругленного дна вместо острого края может улучшить ее усталостную долговечность.

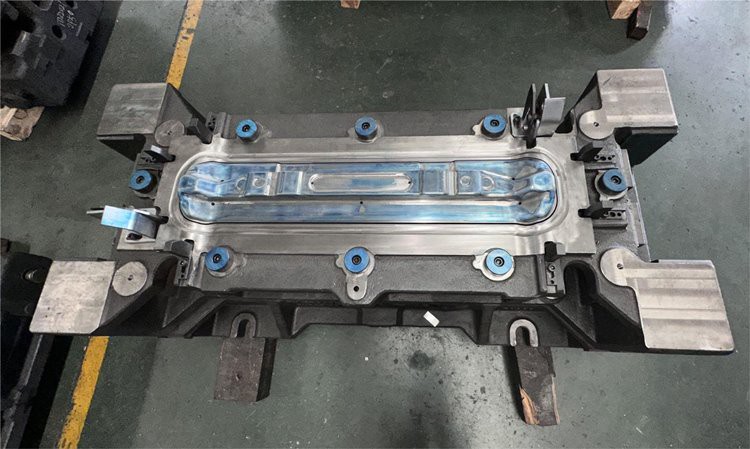

- Правильная толщина стенки: Очень важно поддерживать одинаковую толщину стенок по всей детали. Неравномерная толщина стенок может привести к концентрации напряжений в более тонких участках, увеличивая риск усталостного разрушения. В процессе глубокой вытяжки важно контролировать поток материала, чтобы обеспечить постоянную толщину стенок. Вы можете использоватьТрансферная матрицаТехнология для достижения лучшего контроля над процессом формования и более равномерной толщины стенок.

Производственные процессы

Способ изготовления деталей глубокой вытяжки может оказать большое влияние на их усталостную прочность.

- Прецизионная штамповка: Использование высокоточных процессов штамповки может гарантировать точную форму деталей с минимальными дефектами.Прогрессивный инструмент для листового металлаявляется отличным вариантом для крупносерийного производства деталей глубокой вытяжки. Это позволяет выполнять несколько операций за один проход, уменьшая вероятность перекоса и улучшая общее качество деталей.

- Термическая обработка: Термическая обработка может использоваться для улучшения механических свойств деталей глубокой вытяжки. Такие процессы, как отжиг, закалка и отпуск, могут изменить микроструктуру материала, повысив его прочность и ударную вязкость. Например, закалка и отпуск стальных деталей позволяют повысить их твердость и усталостную прочность. Однако важно тщательно контролировать параметры термообработки, чтобы избежать переупрочнения или появления других дефектов.

Отделка поверхности

Состояние поверхности деталей глубокой вытяжки также может влиять на их усталостную прочность.

- Полировка: Полировка поверхности деталей позволяет устранить поверхностные дефекты и снизить концентрацию напряжений на поверхности. Гладкая поверхность с меньшей вероятностью приведет к появлению трещин во время циклического нагружения. Вы можете использовать методы механической полировки или химической полировки в зависимости от материала и требований к детали.

- Покрытия: Нанесение покрытий на поверхность деталей может обеспечить дополнительную защиту от усталости. Например, тонкий слой цинка или никеля может действовать как барьер против коррозии, которая может ускорить усталостное разрушение. Некоторые современные покрытия также могут улучшить смазывающую способность поверхности, уменьшая трение и износ во время циклических нагрузок.

Контроль качества

Внедрение строгой системы контроля качества имеет решающее значение для обеспечения высокой усталостной прочности деталей глубокой вытяжки.

- Неразрушающий контроль: Используйте методы неразрушающего контроля, такие как ультразвуковой контроль, магнитопорошковый контроль или вихретоковый контроль, для обнаружения любых внутренних или поверхностных дефектов деталей. Эти испытания могут помочь выявить потенциальные слабые места до ввода деталей в эксплуатацию.

- Усталостные испытания: Провести усталостные испытания образцов деталей, чтобы определить их усталостную долговечность в конкретных условиях нагрузки. Это может помочь вам проверить дизайн, выбор материалов и производственные процессы. Анализируя результаты испытаний, можно внести коррективы для повышения усталостной прочности деталей.

Поставщик – сотрудничество с клиентами

Как поставщик деталей глубокой вытяжки, я верю в тесное сотрудничество со своими клиентами, чтобы гарантировать, что детали соответствуют их требованиям по устойчивости к усталости.

- Понимание приложения: Я всегда уделяю время тому, чтобы понять конкретное применение деталей. Знание условий эксплуатации, таких как тип нагрузки (растяжение, сжатие или циклическая), частота нагрузки и условия окружающей среды, помогает мне рекомендовать наиболее подходящий материал, конструкцию и производственные процессы.

- Цикл обратной связи: Я призываю своих клиентов оставлять отзывы о работе деталей. Эту обратную связь можно использовать для постоянного улучшения качества и усталостной прочности деталей. Если клиент сообщает об усталостном отказе, я работаю с ним над анализом основной причины и разработкой решений, позволяющих предотвратить его повторение.

Если вы ищете высококачественные детали глубокой вытяжки с превосходной усталостной прочностью, я хотел бы поговорить с вами. Нужна ли вам небольшая партия деталей, изготовленных по индивидуальному заказу, или крупномасштабное производство, у меня есть опыт и ресурсы для удовлетворения ваших потребностей. Просто свяжитесь со мной, и мы сможем начать обсуждать ваши требования и то, как я могу помочь вам получить максимальную отдачу — выполнение деталей глубокой вытяжки.

Ссылки

- Дитер, GE (1986). Механическая металлургия. МакГроу - Хилл.

- Калпакджян С. и Шмид С.Р. (2008). Производственная инженерия и технологии. Пирсон Прентис Холл.

- Герцберг, Р.В., Винчи, Дж.А., и Герцберг, Дж.М. (2013). Механика деформирования и разрушения технических материалов. Уайли.